導讀:這(zhè)些(xiē)年來(lái),制造企業的PMC管理(lǐ)發生(shēng)了(le)巨大的改變,不少大型企業集團以滿足業務(wù)需求為(wèi)核心,建立了(le)基于APS、EBS、MES系統集成的PMC管理(lǐ)框架,這(zhè)些(xiē)集成系統,大大改善了(le)多樣少量生(shēng)産計劃與物料計劃的運作(zuò)難度,然而,國内一(yī)些(xiē)成長型民(mín)營企業的PMC管理(lǐ),卻仍然停留在10多年前的水平……

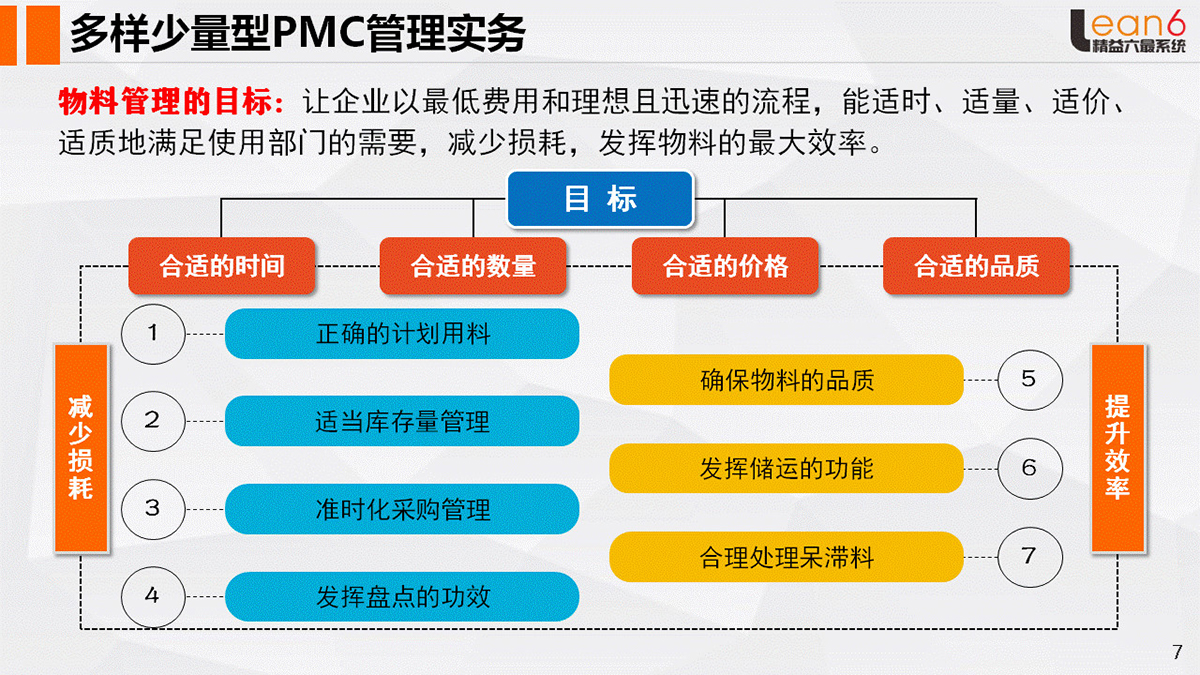

10多年前,我到一(yī)家台資咨詢公司任職,當時(shí),我的主要職責和任務(wù)是到珠江三角洲一(yī)些(xiē)台資企業從事(shì)PMC管理(lǐ)的培訓與輔導,我對PMC的理(lǐ)解和認知,是從那個(gè)時(shí)候開始的。10多年前,一(yī)些(xiē)台資、日資大型制造企業提出了(le)853計劃和985計劃,所謂的853計劃指的是85%的産品在3天内出貨;而985計劃指的是98%的産品在5天内出貨。10多年前,一(yī)些(xiē)優秀的台日電子(zǐ)制造企業,準時(shí)交貨率≥98%,交付周期≤10天,生(shēng)産周期≤3天,年度庫存周轉≥12次,這(zhè)些(xiē)目标指标,就(jiù)是在今天,一(yī)些(xiē)成長型民(mín)營企業也(yě)是望塵莫及的。10多年前,我對PMC的優先率排程法、滾動排程法、反向排程法、瓶頸排程法、拉動排程法等生(shēng)産計劃的排程方法就(jiù)已經耳熟能(néng)詳;然而,出乎意料的是至今一(yī)些(xiē)成長型民(mín)營企業的PMC管理(lǐ)人(rén)員(yuán),仍然不了(le)解甚至沒聽(tīng)說(shuō)過這(zhè)些(xiē)生(shēng)産計劃的排程方法。當然,我們不是要刻意标榜這(zhè)些(xiē)專業的PMC名詞,企業老總們在面對糟糕的客戶定單交付情況時(shí),經常質問供應鏈總監和PMC經理(lǐ),你告訴我,每月(yuè)(yuè)面對上(shàng)千個(gè)不同品種;每周面對幾百個(gè)不同交期的定單與客戶的緊急插單;還有幾十道工序,幾千種物料供應;以及不斷積壓的物料庫存,PMC部要怎麽樣才能(néng)妥善處理(lǐ)?我們不禁要問,PMC管理(lǐ)到底追求什(shén)麽?保證質量條件下(xià),用最低(dī)庫存準時(shí)交貨。因為(wèi)供應鏈的不穩定和生(shēng)産制造的諸多異常,導緻PMC需要經常調整生(shēng)産計劃;以緻于多做一(yī)點,早做一(yī)點成為(wèi)了(le)PMC的信條,PMC通過多做與早做防止不能(néng)準時(shí)交貨;不少成長型民(mín)營企業的準時(shí)交付率,都是建立在高庫存的基礎上(shàng)的。我們要探討(tǎo)PMC如(rú)何确保定單準時(shí)交付,就(jiù)得先來(lái)梳理(lǐ)一(yī)下(xià)PMC管理(lǐ)最常見的問題。

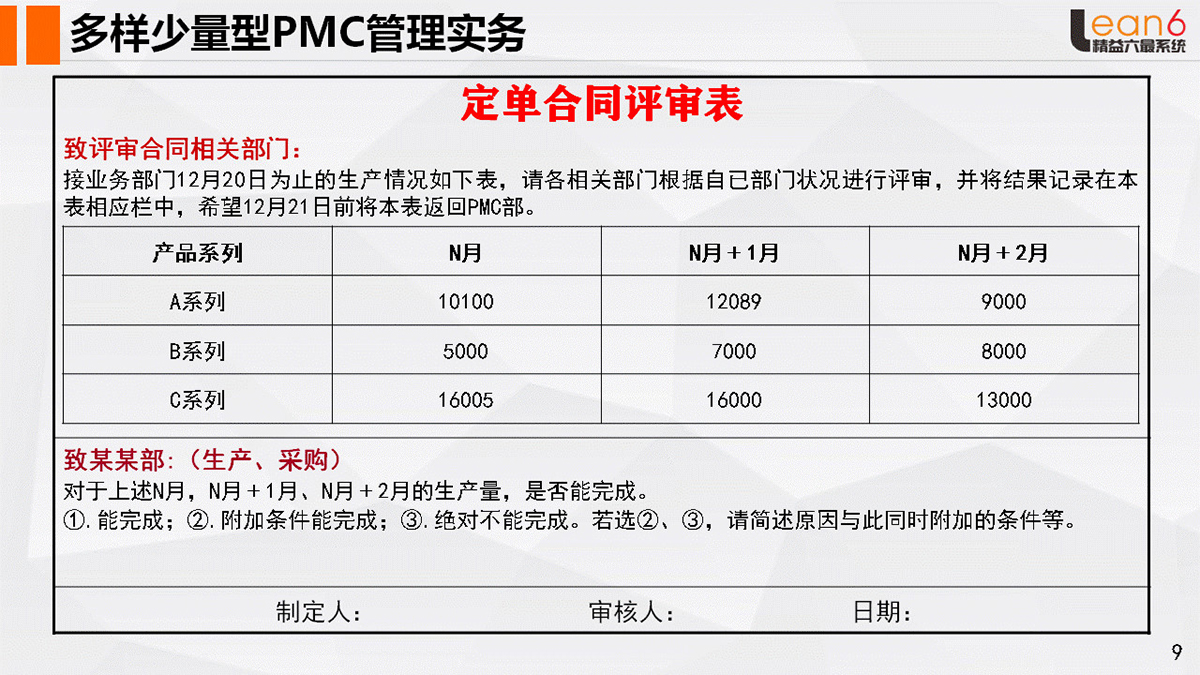

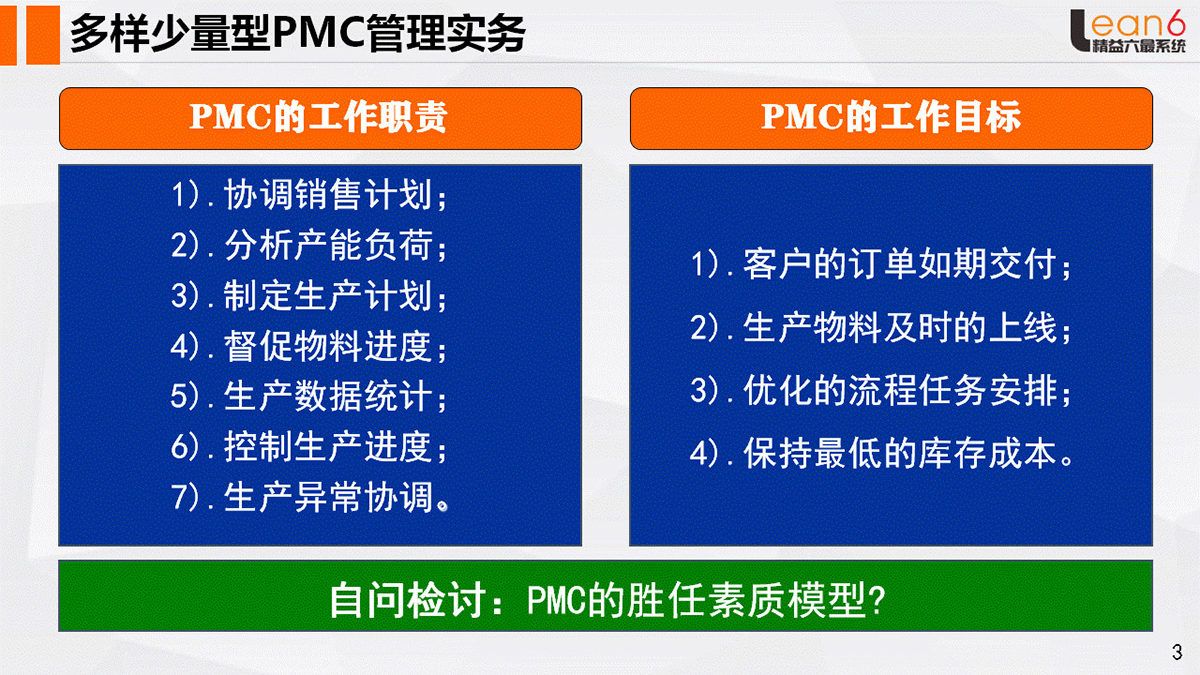

.... PMC管理(lǐ)的常見問題......一(yī)些(xiē)成長型民(mín)營企業,甚至是一(yī)些(xiē)100億級的大型企業,糟糕到生(shēng)産管理(lǐ)人(rén)員(yuán)不知道定單準時(shí)交付率與計劃達成率是多少,他們沒有具體(tǐ)的統計數據,隻有粗略估算(suàn)的數據。多數成長型民(mín)營企業定單不能(néng)準時(shí)交付的原因有很多,但(dàn)初步梳理(lǐ)一(yī)下(xià),主要體(tǐ)現(xiàn)在以下(xià)四個(gè)方面:一(yī).沒有專職的PMC管理(lǐ)部門,或PMC部門的目标、職責、任務(wù)不明确;PMC部門要達成哪些(xiē)關(guān)鍵目标?不少PMC人(rén)員(yuán)自己都說(shuō)不清楚;另外,PMC人(rén)員(yuán)能(néng)力不勝任是最常見的現(xiàn)象,他們對PMC的理(lǐ)解還停留在排程和調度的階段。卓越的PMC管理(lǐ)要做到四個(gè)閉環:預測與計劃閉環、計劃與執行閉環、計劃與交貨閉環、生(shēng)産計劃與物料計劃閉環。這(zhè)四個(gè)閉環,又有多少PMC人(rén)員(yuán)能(néng)夠理(lǐ)解呢(ne)?二.定單合同評審形同虛設,産能(néng)負荷分(fēn)析有名無實,産銷協調會名不符實;所謂的定單合同評審就(jiù)是産能(néng)評審,如(rú)加單、插單時(shí)的生(shēng)産力、采購(gòu)力及庫存量的分(fēn)析評審;多數成長型民(mín)營企業由于欠缺基礎數據資料,如(rú)缺少标準工時(shí)數據、BOM數據、庫存數據、工藝數據,導緻要麽無法進行定單合同評審,要麽就(jiù)是計劃不如(rú)變化(huà),變化(huà)不如(rú)電話(huà),電話(huà)不如(rú)老總一(yī)句話(huà)。不少企業的産銷協調會更是走過場(chǎng),顧名思義,協調會當然要協調,但(dàn)要協調什(shén)麽呢(ne)?沒有流程、沒有标準、沒有記錄,結果導緻會而無議(yì),議(yì)而無決,決而無行,行而無果。三.PMC做的生(shēng)産計劃表不像生(shēng)産計劃表,更像一(yī)份定單明細表;由于支撐生(shēng)産計劃的依據不足,缺少标準工時(shí)、BOM與系統支持,也(yě)由于PMC人(rén)員(yuán)專業能(néng)力的不足,PMC根本無法排出MPS主生(shēng)産計劃,隻是簡單的将客戶定單名稱、定單數量、定單交期彙總好(hǎo)(hǎo)當做生(shēng)産計劃表轉發給制造部門。計劃排程下(xià)達的精細化(huà)程度,體(tǐ)現(xiàn)出企業計劃排程管理(lǐ)水平的高低(dī)。一(yī)些(xiē)企業的PMC無法将生(shēng)産計劃排到每天或每小時(shí),也(yě)無法排到班組和機台,他們隻是客戶定單的“批發商(shāng)”,将客戶定單彙總好(hǎo)(hǎo)“批發”給制造部門。四.供應鏈異常頻發、定單變更頻發、生(shēng)産問題頻發,導緻一(yī)些(xiē)企業的生(shēng)産計劃根本無法執行;計劃與生(shēng)産脫節(生(shēng)産計劃與生(shēng)産進度不一(yī)緻),計劃與采購(gòu)脫節(物料供應不準時(shí)、不齊套),生(shēng)産部門不按計劃生(shēng)産,計劃部門不了(le)解計劃達成與生(shēng)産進度的狀況,導緻PMC的計劃排程常常處于失控狀态。多數企業計算(suàn)定單準交率,是以對客戶承諾交期來(lái)計算(suàn)的,實際上(shàng),計算(suàn)交貨準期率有兩個(gè)前提:第一(yī)是客戶指令交貨期,第二是庫存為(wèi)零。拿實際交貨期和承諾交貨期作(zuò)對比沒有意義,拿實際交貨期和客戶指令交貨期作(zuò)對比才有管控和改善的意義。我們要确保定單準時(shí)交付,PMC應該采取哪些(xiē)策略和措施呢(ne)?我們從以下(xià)五點進行論述。壓縮定單交付周期

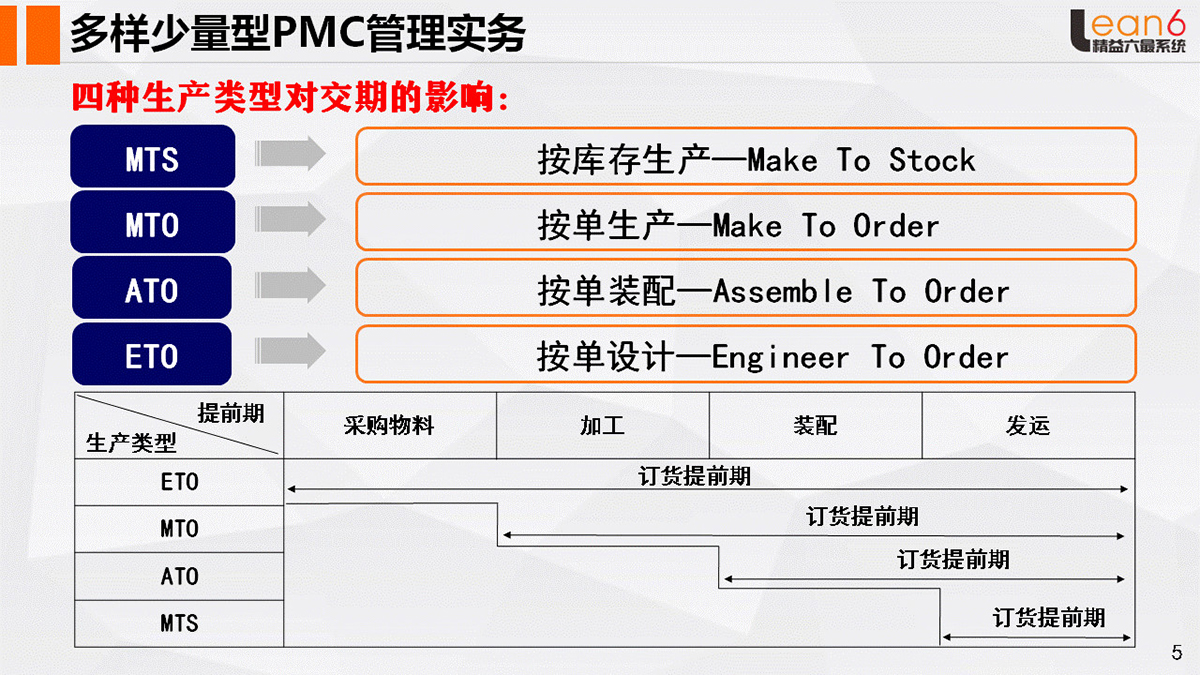

定單交付周期分(fēn)為(wèi)6個(gè)周期:定單處理(lǐ)周期、工程打樣周期、采購(gòu)前置周期、生(shēng)産制造周期、産品檢驗周期、産品配送周期;我們要運用VSM價值流程圖、業務(wù)泳道圖、工藝流程圖、布局流程圖,找出流程中不增值的時(shí)間(jiān)和環節進行優化(huà)與改善,以達到壓縮各個(gè)周期時(shí)間(jiān)之目的。不斷壓縮各個(gè)周期時(shí)間(jiān),原來(lái)插單的定單就(jiù)變成正常訂單了(le)。比如(rú),當生(shēng)産周期為(wèi)30天,客戶提前15天下(xià)定單算(suàn)插單,然而,當6個(gè)周期時(shí)間(jiān)不斷的壓縮,原來(lái)插單的定單現(xiàn)在不算(suàn)插單,原來(lái)的月(yuè)(yuè)計劃現(xiàn)在可以變為(wèi)周計劃與日計劃。我們的PMC需要懂得運用精益管理(lǐ)的知識和工具協助公司高層改善交付周期時(shí)間(jiān),精益管理(lǐ)的核心是把每一(yī)個(gè)定單當作(zuò)是緊急和正常的定單處理(lǐ),精益管理(lǐ)的着眼點就(jiù)是縮短時(shí)間(jiān)創造價值。當然,不同生(shēng)産方式對交付周期的影響是巨大的,比如(rú),MTS按庫存生(shēng)産(Make To Stock)、MTO按訂單生(shēng)産(Make To Order)、ATO按訂單裝配(Assemble To Order)、ETO按訂單設計(EngineeringToOrder)的交付周期是明顯不同的。TOC關(guān)鍵瓶頸的突破

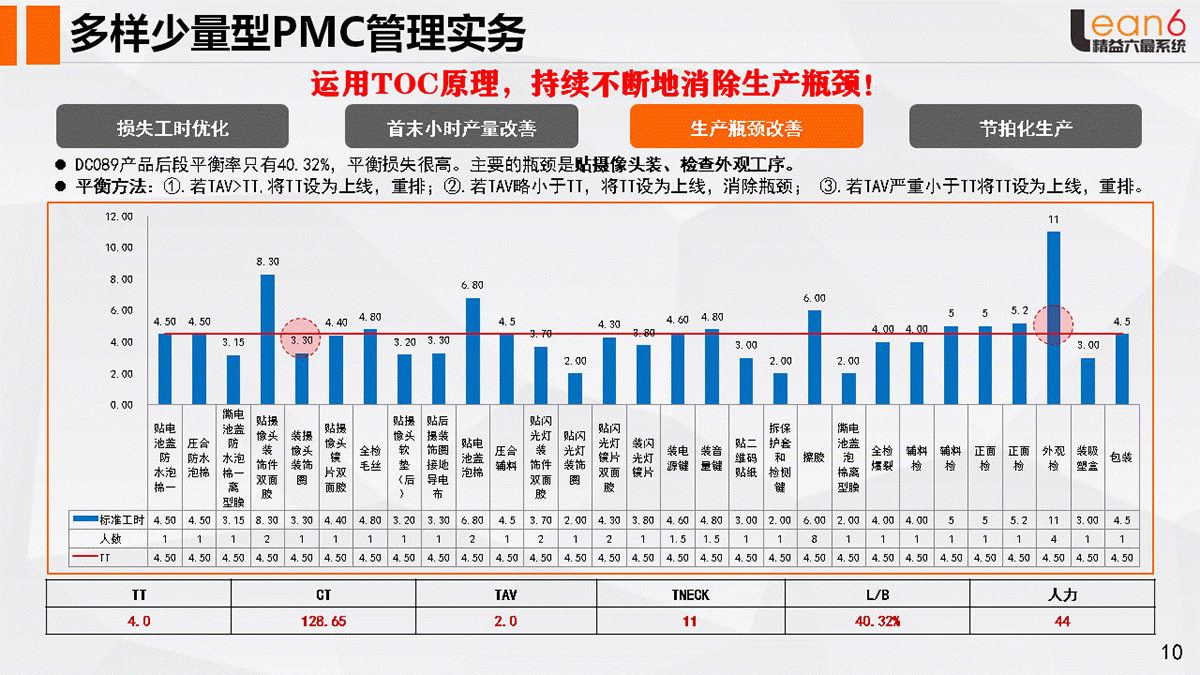

TOC重點解決産出(交付)的問題,産能(néng)壓力越大,定單越不能(néng)準時(shí)交付,TOC的作(zuò)用就(jiù)越大。曾經有人(rén)對我說(shuō),多樣少量定單生(shēng)産模式,瓶頸會随着不同産品發生(shēng)漂移,因此,TOC的作(zuò)用和價值會受到制約。我告訴他,我們可以先做PQ和PR分(fēn)析,畢竟,多樣少量不是多種少量,很多樣可能(néng)隻是一(yī)個(gè)産品系列(種),我們以關(guān)鍵設備為(wèi)依據,通過繪制産品的路(lù)徑分(fēn)析工作(zuò)表以确定産品相似的加工路(lù)線,然後按産量高低(dī)順序排列每種産品的作(zuò)業流程,并組合歸類相同生(shēng)産路(lù)線的産品,對加工路(lù)線組合作(zuò)出分(fēn)析,最後對制約因素進行突破改善。當然,瓶頸不一(yī)定是在生(shēng)産現(xiàn)場(chǎng),可能(néng)存在于企業全價值鏈的各個(gè)環節,哪裏是瓶頸,哪裏就(jiù)是我們突破改善的地方。精益受節拍制約,TOC受瓶頸制約。我們可以運用TOC解決問題的思維流程(邏輯樹)來(lái)解決影響定單交付的各種制約;我們需要梳理(lǐ)計劃與物控的關(guān)鍵流程,識别問題抓住瓶頸進行系統改善;TOC有句經典語錄:流程暴露問題,人(rén)員(yuán)解決問題;沒有完美的流程,隻有持續改進的流程,我們的績效總會更好(hǎo)(hǎo)的。提高PMC人(rén)員(yuán)的勝任能(néng)力

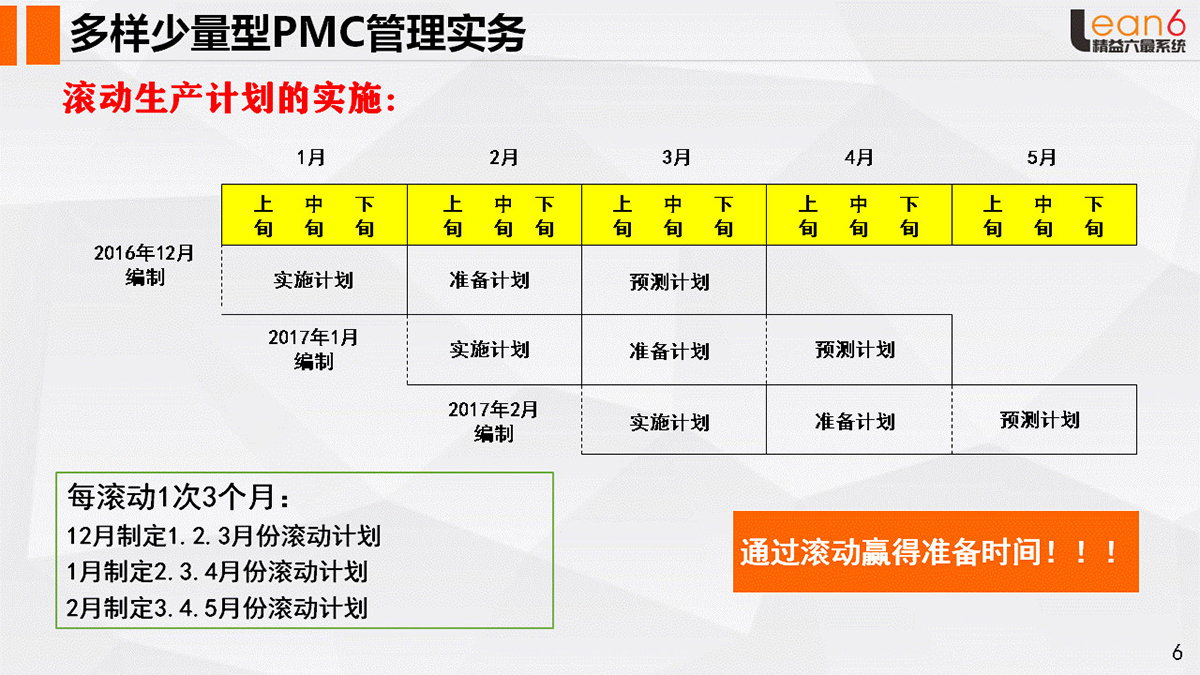

在生(shēng)産計劃和物料控制的層面上(shàng),PMC人(rén)員(yuán)是所有生(shēng)産部門的上(shàng)司,但(dàn)關(guān)鍵是PMC人(rén)員(yuán)要有專業、要有魄力、要有領導力才能(néng)赢得生(shēng)産部門的尊重,才能(néng)确保PMC的權威。我經常和一(yī)些(xiē)PMC人(rén)員(yuán)溝通,準交率提升多少會增加多少訂單?生(shēng)産周期縮短多少會增加多少訂單?在生(shēng)産計劃排程中,為(wèi)避免優先級低(dī)的定單搶占優先級高定單的資源,優先級高的定單盡量正排,優先級低(dī)的定單盡量倒排,正排與倒排的訣竅是什(shén)麽?很多PMC人(rén)員(yuán)顯然無法回答(dá)我的提問,他(她)們的專業能(néng)力與溝通協調能(néng)力明顯的不足。一(yī)位優秀的PMC經理(lǐ),需要具備四項核心能(néng)力:一(yī)是對數據敏感,計算(suàn)能(néng)力強;二是電腦操作(zuò)功底紮實;三是熟悉生(shēng)産工藝流程和計劃物控流程;四是統籌規劃能(néng)力與執行力要強。PMC人(rén)員(yuán)至少熟知滾動計劃排程法、優先率計劃排程法;滾動計劃中,最厲害的是節拍滾動、分(fēn)鍾滾動和小時(shí)滾動,當然,節拍滾動沒有信息化(huà)軟件系統的支撐是無法實施的。滾動計劃“近細遠(yuǎn)粗”,近為(wèi)執行計劃,遠(yuǎn)為(wèi)準備計劃和預測計劃。通過滾動赢得較長的準備時(shí)間(jiān),以便切實有效的解決各種問題;并通過滾動計劃調節庫存向供貨商(shāng)下(xià)達Forecast,實現(xiàn)概略訂貨與分(fēn)批取貨,從而降低(dī)庫存,減少廠房(fáng)面積。有些(xiē)推行過精益管理(lǐ)的企業,他們告訴我,拉動式計劃排程也(yě)很重要,我告訴他們,拉式生(shēng)産有3個(gè)條件:一(yī)是生(shēng)産周期在5天内(生(shēng)産周期不能(néng)太長),二是訂單要均衡,三是産能(néng)要穩定(異常不能(néng)太多)。一(yī)家企業,沒有100%的拉式生(shēng)産,也(yě)沒有100%的推動生(shēng)産,最好(hǎo)(hǎo)的是推拉結合,比如(rú),戴爾模式就(jiù)是推拉結合的訂單生(shēng)産模式。一(yī)位優秀的PMC經理(lǐ),要懂得高級别PMC運作(zuò)銷售計劃,低(dī)級别PMC運作(zuò)排程計劃。PMC經理(lǐ)要有較強的協調溝通能(néng)力,協調好(hǎo)(hǎo)客戶、銷售、采購(gòu)保障資源的穩定性,減少各種外部異常的幹擾和制約;真正高明的PMC經理(lǐ),不是将大部分(fēn)精力放(fàng)在對生(shēng)産制造部門的控制,而要将部分(fēn)精力放(fàng)在對銷售、采購(gòu)部門的協調;也(yě)正因為(wèi)如(rú)此,我們倡導銷售部門的人(rén)員(yuán)與PMC部門的人(rén)員(yuán)相互輪崗,減少協作(zuò)與融合中的沖突,增加相互的理(lǐ)解和支持。計劃一(yī)到前線,沒有不變的計劃。一(yī)位優秀的PMC經理(lǐ),要保證生(shēng)産計劃的直通率,一(yī)竿子(zǐ)插到底,排除影響生(shēng)産計劃的各種不利因素。先控制變化(huà),計劃就(jiù)不會變化(huà);記住,PMC坐下(xià)來(lái)做計劃,站(zhàn)起來(lái)做行動。做好(hǎo)(hǎo)均衡化(huà)與安定化(huà)生(shēng)産

我曾經到沃爾沃做過幾天訓練,我詢問他們的生(shēng)産負責人(rén),精益生(shēng)産成功的關(guān)鍵要素是什(shén)麽?他不假思索地告訴我是均衡化(huà)生(shēng)産與柔性化(huà)生(shēng)産。PMC管理(lǐ)中,銷售部門希望生(shēng)産部做什(shén)麽?能(néng)随意插單,能(néng)适應多品種小批量生(shēng)産,能(néng)按時(shí)達成定單交期;生(shēng)産部門希望銷售部做什(shén)麽?定單符合産能(néng)要求,不随意插單,不變更定單,不更改生(shēng)産計劃,不淡季閑死旺季忙死。我經常詢問PMC人(rén)員(yuán),你覺得交貨困難時(shí)插單與随時(shí)調整生(shēng)産計劃是正常和可以接受的嗎(ma)?

ABC年代(A—人(rén)工智能(néng) ArtificialIntelligence,B—大數據Big Data,C—雲計算(suàn)Cloud Computing),企業不插單顯然是不正常的,不插單代表我們的接單能(néng)力弱競争能(néng)力差;但(dàn)是,随意插單顯然也(yě)是不正常的,有些(xiē)企業,天天插單天天調整生(shēng)産計劃;以緻于各個(gè)部門都想,反正天天調整生(shēng)産計劃是正常的,結果就(jiù)天天調計劃,生(shēng)産計劃毫無權威性和操作(zuò)性。

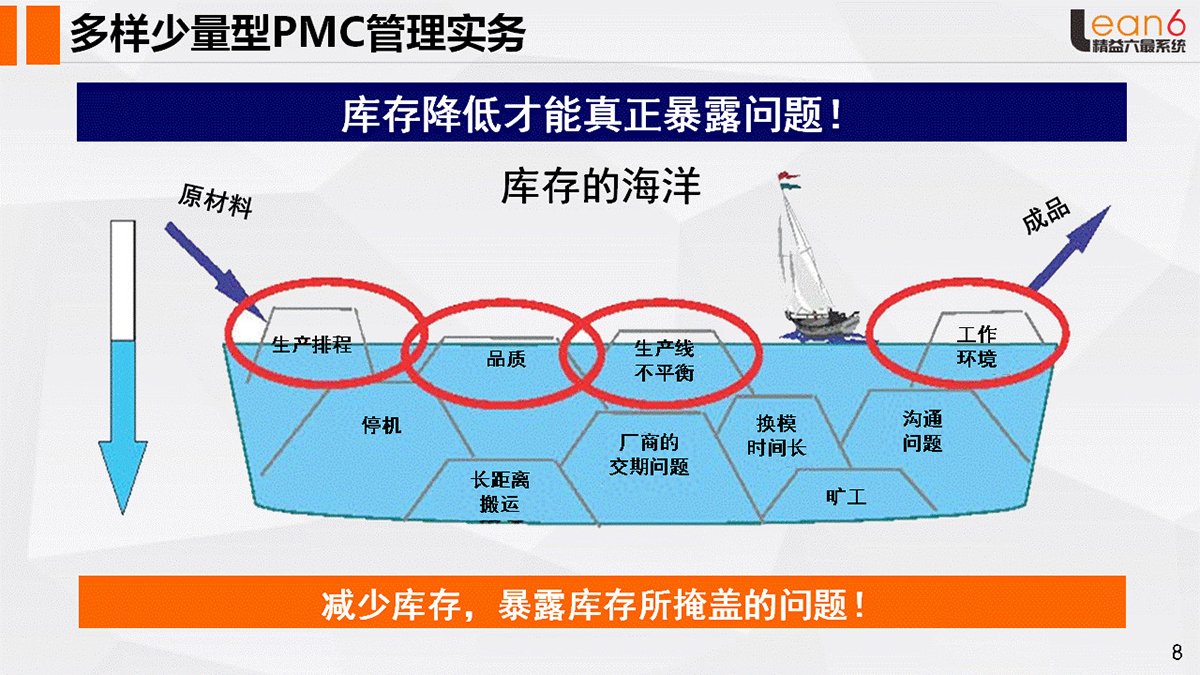

PMC需要拟定計劃鎖定、計劃凍結的規則和制度,确保在規定的規則中插單和調整生(shēng)産計劃,而不是随意的無休止的調整生(shēng)産計劃。均衡生(shēng)産是評價企業運營管理(lǐ)的重要指标,生(shēng)産不均衡就(jiù)是浪費,既是産能(néng)的浪費,也(yě)是各項資源的浪費。我們需要做好(hǎo)(hǎo)定單的均衡、品種的均衡、數量的均衡;我們還需要建立各部門均衡生(shēng)産的管理(lǐ)指标,規範定期産銷協調會議(yì)制度,明确均衡排産的生(shēng)産計劃模式。如(rú)果說(shuō)均衡生(shēng)産在計劃前端減少了(le)各種外部的幹擾和影響,那麽,安定化(huà)生(shēng)産則在計劃後端的執行階段降低(dī)了(le)各種内部的幹擾和影響,安定化(huà)生(shēng)産需要确保人(rén)員(yuán)安定、設備安定、材料安定、工藝安定、質量安定。這(zhè)幾年,我們在企業推行精益管理(lǐ)時(shí)強調,如(rú)果材料不安定(物料不準時(shí)、不齊套),設備不安定(惡性停機故障),質量不安定(産品返工與報(bào)廢),我們需要在現(xiàn)場(chǎng)快(kuài)速、徹底地解決這(zhè)些(xiē)不安定的因素,而不是無休止的調整生(shēng)産計劃;控制變化(huà),計劃就(jiù)不會變化(huà)。運用信息化(huà)系統提高PMC的效率

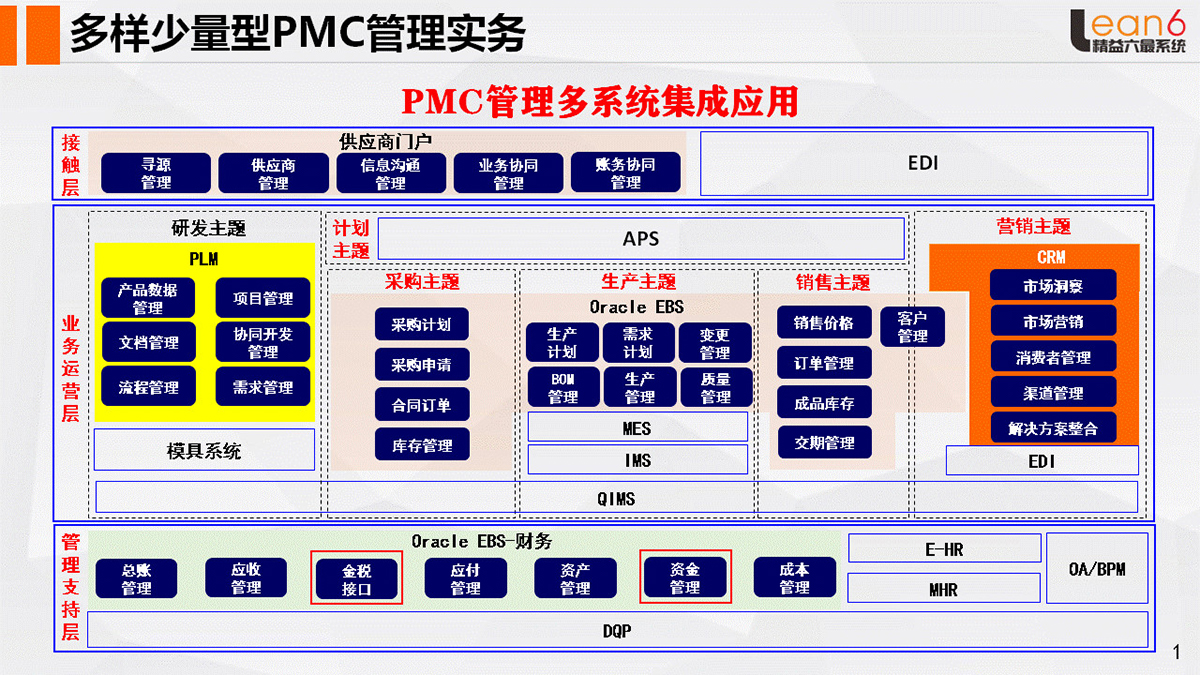

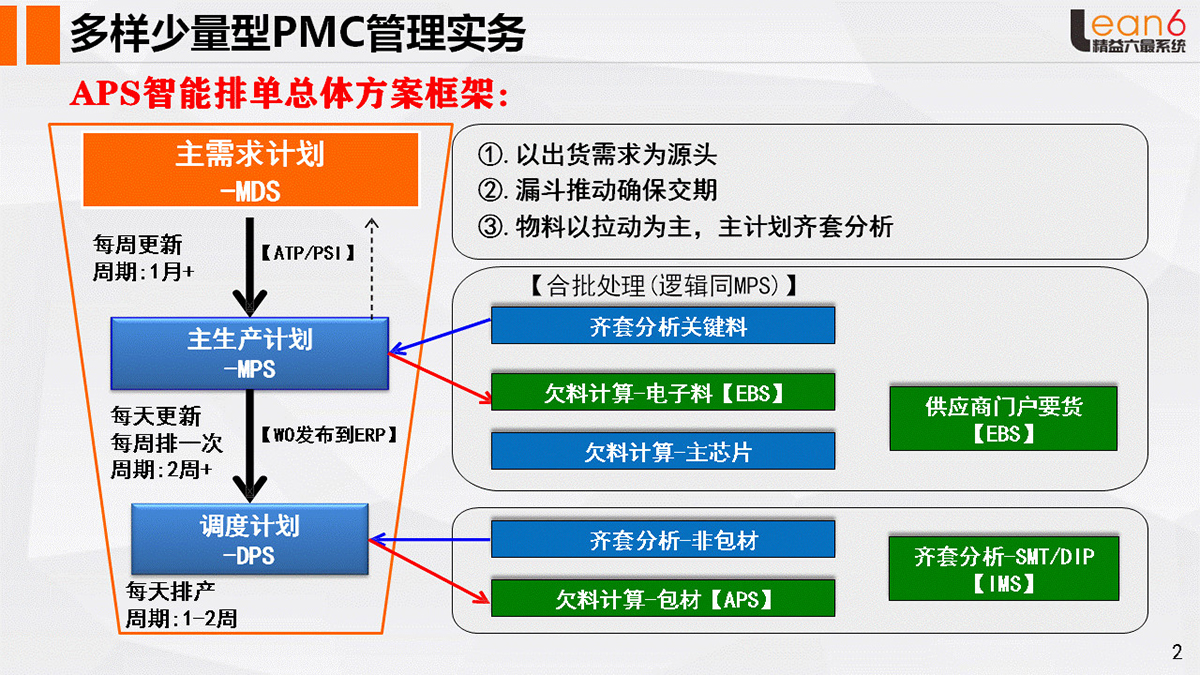

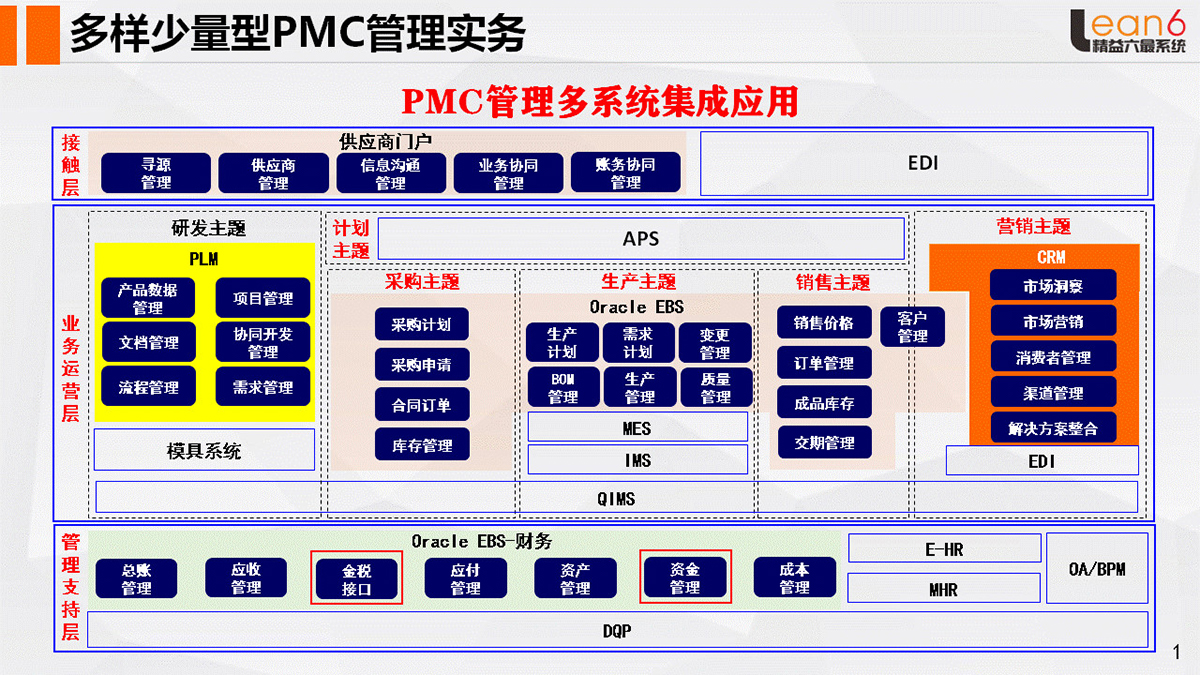

多樣少量型生(shēng)産與定制化(huà)生(shēng)産,會導緻PMC的運作(zuò)難度越來(lái)越大,信息化(huà)以ERP為(wèi)中心,數據化(huà)以MES為(wèi)中心,智能(néng)決策以APS為(wèi)中心,一(yī)些(xiē)基礎條件好(hǎo)(hǎo),标準工時(shí)數據、BOM數據、庫存數據、工藝數據完善和規範的企業,引進APS智能(néng)排單系統,對提升PMC的決策和執行效率起到了(le)十分(fēn)重要的作(zuò)用。如(rú)果企業的信息化(huà)系統能(néng)夠自動計算(suàn)出産能(néng)和庫存的情況下(xià),PMC随時(shí)都能(néng)以7天為(wèi)周期制定出滾動生(shēng)産計劃。引進信息化(huà)系統,我們需要關(guān)注的問題是要避免信息化(huà)孤島的出現(xiàn),如(rú)銷售系統有CRM,研發系統有PDM,計劃系統有APS,生(shēng)産系統有MES。怎麽打通信息化(huà)孤島?這(zhè)個(gè)問題我們需要高度關(guān)注。不要在落後的工藝基礎上(shàng)搞自動化(huà),不要在落後的管理(lǐ)基礎上(shàng)搞信息化(huà),不要在不具備信息化(huà)與數字化(huà)基礎時(shí)搞智能(néng)化(huà)。這(zhè)是我給大家的提示。

影響定單準時(shí)交付的因素是多方面的,是系統性的,不是單獨解決一(yī)兩個(gè)問題就(jiù)能(néng)夠全部做好(hǎo)(hǎo),因文章篇幅的原因,我們不可能(néng)在這(zhè)篇文章中對PMC的各種問題予以詳盡的描述,但(dàn)是,我們需要告誡大家的是:一(yī)家企業的定單準時(shí)交付,最怕的是銷售亂接單,PMC亂轉單,生(shēng)産亂壓單。記得曾經有人(rén)跟我講過兩個(gè)故事(shì),第一(yī)個(gè)故事(shì):一(yī)位PMC人(rén)員(yuán)去一(yī)家民(mín)營企業面試,招聘官問他:本企業的産能(néng)不夠,又不能(néng)外包,明天要準時(shí)出貨,如(rú)何解決?第二故事(shì):PMC今天接到客戶的定單,要求送交昨天的貨,這(zhè)是怎麽回事(shì)?當然,這(zhè)隻是兩則笑(xiào)話(huà),但(dàn)反映出一(yī)些(xiē)企業PMC管理(lǐ)的病态。

前幾天晚上(shàng),我與安徽一(yī)家企業的老總通電話(huà),他告訴我,今年企業定單太多,做不出來(lái),很苦惱。我告訴他,趕貨(有定單)的時(shí)候辛苦,不趕貨(沒定單)的時(shí)候痛苦,辛苦比痛苦好(hǎo)(hǎo)。更何況是在很多企業都沒有定單的2020年,這(zhè)種辛苦更是企業競争力的最好(hǎo)(hǎo)體(tǐ)現(xiàn)。

姜上(shàng)泉,近20年來(lái)成功為(wèi)155家全球企業500強、中國企業500強和大型上(shàng)市(shì)公司進行培訓與輔導,曾受邀為(wèi)北京大學、清華大學、中山大學、上(shàng)海交通大學等多所著名大學授課。

近20年來(lái)其擁有獨立知識産權的培訓、咨詢産品貫通企業經營管理(lǐ)的各個(gè)階層,高層通過《利潤空間(jiān)—降本增效系統》學經營、做規劃;中層通過《業績突破—精益管理(lǐ)系統》學管理(lǐ)、做改善;基層通過《夯實基礎—卓越班組系統》學執行、做典範。

說(shuō)明:姜上(shàng)泉導師原創文章,引用與轉載請注明出處和作(zuò)者。

全國統一(yī)咨詢熱線: 0755-29629848

全國統一(yī)咨詢熱線: 0755-29629848 全國統一(yī)咨詢熱線: 0755-29629848

全國統一(yī)咨詢熱線: 0755-29629848 當前位置: 新(xīn)聞資訊 > 精品文庫

精品文庫

當前位置: 新(xīn)聞資訊 > 精品文庫

精品文庫